汽车头条App

汽车头条公众号

当前位置: 首页 正文

镁合金作为工程应用中最轻的金属结构材料,加之我国镁资源丰富,可实现完全的材料自主。近年来随着镁合金价格持续下降,使用镁合金已具有一定成本优势,推动镁合金在汽车应用成为当下研究热点。

当前阶段镁合金电驱已经逐步在新能源汽车中开始量产,联合电子的镁合金ASM电驱桥/镁合金同轴多合一电桥、汇川的镁合金分布式电驱、星驱科技的镁合金分布式电驱,上汽的二代镁合金电驱以及小米、比亚迪等主流车企也均有布局。

图片来源:大洋电机

根据主添加元素的不同,镁合金可分为AZ系列(Mg-Al-Zn)、AM系列(Mg-Al-Mn)、AS系列(Mg-Al-Si)与AE系列(Mg-Al-RE)。常见的镁合金压铸材料AZ91D就是AZ系列中的一个代表性牌号,其材料流动成型性能好,成型工艺窗口大,性价比高。

01.

除了轻量化,对比铝合金还有什么优劣势

众所周知镁合金的密度比铝合金低,是所有结构金属材料中最轻的,有助于减轻产品重量,但其实在重量轻的同时镁合金还具有很高的刚性和抗冲击性,且镁合金具有优异的热传导性,有助于散热。

对比常规的铝合金,镁合金的比刚度(强度与密度的比值)以及比强度(强度与密度的比值)与铝合金基本持平,在保证结构强度和刚度的前提下,使用镁合金可以减少材料用量,实现轻量化设计,同时还能满足结构的力学性能要求。而且,镁合金还具有良好的减震性能,其阻尼吸震性能优良,在受到冲击载荷时,吸收的能量比铝合金大。对电磁波也具有良好的屏蔽作用,在高频段的电磁屏蔽效能是铝的2倍左右,模态(NVH)性能也基本相同。

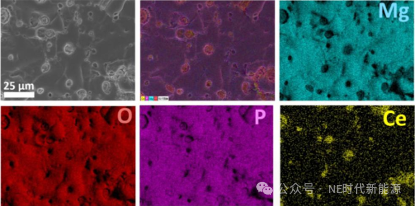

然而,镁的标准电极电位极低(-2.37V),且其腐蚀产物Mg(OH)2膜层疏松多孔,无法有效阻挡腐蚀介质的长期侵蚀。尤其是在含高电位第二相(如Mg17Al12、Al-Mn相)的镁合金中,微电偶腐蚀问题更为突出。

图片来源:上海交通大学

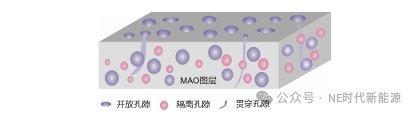

目前,微弧氧化(MAO)技术被广泛用于镁合金表面防护,通过原位生成陶瓷涂层显著提升耐蚀性。为进一步解决微弧氧化涂层的孔洞缺陷,现有技术提出两类改进方案:

一、自封孔技术:在电解液中掺杂耐蚀纳米颗粒(如ZnO、TiO2),利用颗粒填充孔洞,降低腐蚀介质渗透风险;

二、自愈合技术:通过掺杂含Ce盐(如醋酸铈),在腐蚀过程中释放Ce3+/Ce4+离子,与腐蚀产物反应生成致密保护膜(如Ce(OH)3),延缓基体腐蚀。

02.

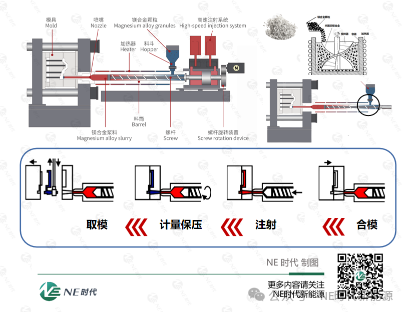

半固态注射成型是量产关键

镁合金因其独特的密排六方结构导致滑移系少,室温下加工变形困难,铸造成为其最简单可行的成型方式。但是传统压铸工艺因熔体高速充型易卷入气体,形成孔隙缺陷,且镁熔体高温加剧氧化燃烧风险,需依赖惰性气体保护增加生产成本。

镁的密度小,易燃烧,这是由于它的物理、化学性质所决定的。20℃时镁的密度是1.738g/cm3,液态金属镁的密度为1.58g/cm3;在标准大气压下,镁的熔点是(650±1)℃,沸点为1090℃。在空气中加热时,金属镁在632~635℃开始燃烧。因此决定了镁的制备及合金冶炼工艺比较复杂。

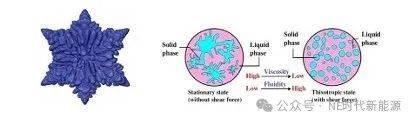

半固态加工技术(Semi-Solid Metal Processing, SSMP)其基本原理是在金属凝固过程中,会形成树枝状的晶体结构(枝晶)。这些枝晶相互连接,形成复杂的网络结构。通过强烈的机械搅拌或电磁搅拌,可以打碎这些枝晶网络结构,形成近球状的细小晶粒。通过搅拌,金属材料在凝固过程中形成了均匀分散的固相颗粒,这些颗粒悬浮在液态金属母液中,形成固液混合浆料。通常的固相组分占总浆料的50%左右,这样的固相分数可以提供良好的流变性和触变性。

流变性:半固态金属浆料具有良好的流动性,类似于液体,可以填充复杂的模具,实现高精度成形。

触变性:半固态金属浆料在静止时呈固态,但在外力作用下可以流动,这使得其在成形过程中具有很好的可控性。

所以根据工艺流程的不同,半固态成形工艺还可分为流变成形和触变成形。流变成形是指在得到半固态流变浆料后,直接进行成形加工,工艺流程短,能够显著提高产能;触变成形是指将流变浆料凝固成坯料,按需要将坯料分割成一定大小,并二次加热至金属的半固态区进行加工,触变成形流程长,产能低,但产品质量容易控制。

半固态注射成型(又称“触变注射成型技术”)其优势首先就是节能,镁合金融化温度低,一般镁合金铸造需要将镁合金加热到650-680℃,注射成型镁合金只需加热到 580-600℃;

其次是环保,不需要保护气体,一般镁合金铸造将镁合金融化后需使用SF6等对环境有害的保护气体防止镁合金氧化和燃烧,注射成型融化的镁合金不与空气接触;最后是安全,一般镁合金铸造将镁合金融化后尽管使用了保护气体,仍有自燃和爆炸的风险存在,注射成型融化的镁合金在不与空气接触的封闭容器内,从而避免了自燃和爆炸的风险等。

03.

哪些设备制造商具备半固态注射技术

半固态触变注射成型技术(Thixomolding)自1992年开始商业应用,其专利权由美国Thixomat公司持有,迄今仅授权日本JSW公司和加拿大HUSKY公司生产相关设备。由于设备整体价格高昂且需支付高额专利许可费用,因此相比压铸产品,其生产成本高出数倍乃至十余倍。

随着新能源汽车市场推动,产业界开始寻求制造注射量更大的镁合金半固态设备,传统1300t级镁合金半固态注射成型设备的理论最大注射量不足5kg,仅能满足小型中控屏背板、转向盘、扶手支架等部件的生产,远不能达到汽车轻量化的需求。近年来,国内设备制造商陆续推出了3000~4000t的超大型镁合金半固态装备,来满足新能源汽车镁合金电驱结构件的制造需求。

力劲推出的TPI新型镁合金半固态触变成型技术最高可支持16000t,目前量产的TPI SuperPlast系列可支持最高2500t。

伯乐智能与上海交通大学联合开发4000T 镁合金半固态注射成型机,最大注射量达17kg。

伊之密与星源卓镁联合开发的 5000T 半固态镁合金注射成型机,重点解决了大型件凝固过程中的热应力开裂问题,推动镁合金在电驱壳体等关键部件的应用。

海天智胜金属推出的7000T 半固态镁合金双注射成型机,可直接制造单件重量超17kg的产品,进一步扩大镁合金在汽车领域的应用。

结语

随着材料与工艺装备的升级换代,中小型镁合金零部件已经逐步向大型、超大型转变,很多关键的汽车镁合金构件正在向超大尺寸化、结构一体化和功能集成化方向发展。

其实在2023年6月,重庆大学、美利信科技和重庆博奥就成功试制了两类镁合金一体化超大型压铸件。此次试制的产品包含一体化车身铸件和电池箱盖两类超大型新能源汽车结构件,投影面积均大于2.2m² ,相比铝合金铸件减重32%,在轻量化方向展现出巨大的应用前景。但是随着科技发展,对于镁合金一体化压铸构件的力学性能要求越来越高,目前得到的镁合金一体化压铸构件的力学性能一般,难以满足技术要求。因此,未来还需进一步提高镁合金一体化压铸构件的力学性能。

评论 0

作者信息

更多资讯推荐